Eine Geschichte über den Flow-Ansatz

Die Ergebnisse des Flow-Ansatzes sprechen für sich. Zu Beginn einer Zusammenarbeit bitten unsere Kunden regelmäßig um eine Beschreibung des Flow-Ansatzes, der auch für sich selbst spricht.

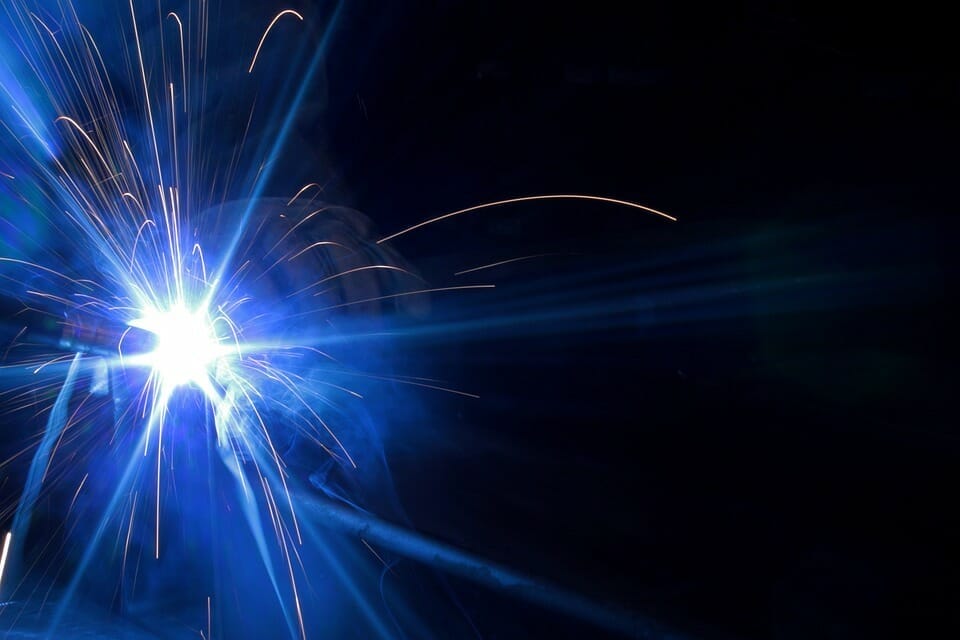

Unser Kollege Kevin Fox erzählt eine Geschichte, die sich gut für diesen Zweck eignet. Seine Geschichte macht die Essenz des Flow-Ansatzes sichtbar. Sichtbar wie helles blaues Licht.

Blaues Licht

Kevin, ein junger Berater, wurde von der Zentrale gebeten, sich ein Werk anzusehen, das Stoßstangen aus Schwermetall herstellt, um zu sehen, ob er eine Lösung für das Kapazitätsproblem finden kann.

Es ist geplant, die Zahl der Schweißkabinen im Werk von drei auf sechs zu verdoppeln. Kein leichtes Ziel angesichts des gravierenden Mangels an Schweißern auf dem Arbeitsmarkt. Als Kevin das Werk besucht, erzählt ihm der Werksleiter als erstes, dass die Schweißabteilung mit einer Effizienz von 93 % arbeitet. Seine Botschaft ist klar: Sie verschwenden Ihre Zeit, es gibt hier nichts zu verbessern, wir brauchen zusätzliche Schweißer..

Kevin gelingt es schließlich, den Betriebsleiter davon zu überzeugen, sich die Schweißstationen gemeinsam anzusehen. Wie immer macht sich Kevin dabei ein Bild davon, wie das Gute aussieht. Sein Bild ist: blaues Licht. Wenn der Betrieb mit maximaler Kapazität läuft, sollte das blaue Licht der Schweißbrenner ständig sichtbar sein. Wenn kein blaues Licht flackert, ist der Prozess zum Stillstand gekommen.

Kevin und der Betriebsleiter stehen fünf Minuten lang zusammen und schauen zu. Das Erste, was sie sehen, ist ein Schweißer, der seinen Schweißbrenner ausschaltet, seine Schutzausrüstung ablegt und zu seinem Kollegen in der Kabine nebenan geht. Er wartet, bis er seine Aufmerksamkeit hat, und sein Kollege ebenfalls pausiert und seine Ausrüstung ablegt. Gemeinsam gehen sie zurück zur Kabine des ersten Mannes und heben den schweren fertigen Stoßfänger vom Schweißtisch auf eine Palette, dann legen sie einen neuen ungeschweißten Stoßfänger aus dem Zwischenlager auf den Schweißtisch.

Dann beginnt der erste Schweißer damit, die Kunststoffschutzschicht von der Stoßstange an den Stellen zu entfernen, an denen er schweißen muss. Er greift sich die Teile und klemmt sie an die Stoßstange, setzt seine Ausrüstung an und schweißt etwa 30 Sekunden lang. Kevin schaut auf seine Uhr. Er war inzwischen 5 Minuten vor Ort und davon hatte der Schweißer 30 Sekunden geschweißt.

Ein anderer Schweißer kommt mit einem Wagen, um die Palette mit den fertigen Stoßstangen zum nächsten Arbeitsgang zu bringen. Dann verschwindet dieser Mann mit demselben Wagen, um die Teile, die er an die Stoßfänger schweißen muss, aus dem Lager zu holen. In der Zwischenzeit wiederholen die ersten beiden Schweißer ihren Tanz mit dem Anheben des Stoßfängers.

Kevin schätzt, dass die „Blaulichtzeit“ nicht mehr als 10 Prozent betragen kann. Genau in diesem Moment wendet sich der Betriebsleiter an ihn und sagt etwas, das Kevin nie vergessen wird: “ Sehen Sie, sie sind die ganze Zeit beschäftigt!“

Sehen Sie blaues Licht?

Diese Geschichte zeigt, dass zwei Menschen ein und dieselbe Sache völlig unterschiedlich sehen können. Der Betriebsleiter geht von der Annahme aus, dass die Menschen ständig beschäftigt sein müssen, während Kevin die Sache aus der Perspektive des Arbeitsablaufs betrachtet, bei dem „blaues Licht“ ein Hinweis auf Flow oder den Durchsatz des Prozesses ist.

Aus der Sicht des Betriebsleiters besteht die naheliegende Lösung darin, zusätzliche Schweißer einzustellen und die Anzahl der Schweißkabinen zu verdoppeln. Unter dem Gesichtspunkt des blauen Lichts ist eine viel wirksamere Maßnahme möglich, die zudem auch noch günstiger ist. Zwei Hilfskräfte werden aus einer anderen Abteilung in die Schweißabteilung versetzt und angewiesen, alles zu tun, um das Blaulicht so lange wie möglich brennen zu lassen. Die Mitarbeiter sorgen dafür, dass die Materialien und Stoßfänger für die Schweißer bereitstehen und dass die geschweißten Stoßfänger weggeräumt werden. Anstelle von 30 Sekunden in 5 Minuten kann der Schweißer nun 30 Sekunden pro Minute schweißen. Das ergibt in 5 Minuten nun einen Durchsatz von 5 Stoßstangen statt einer einzigen. Eine 500%ige Verbesserung! Ohne die Notwendigkeit neuer – knapper – Schweißer.

Das „blaue Licht“ ist eine Metapher für den Ablauf von Prozessen. Projektumgebungen unterscheiden sich von Produktionsumgebungen wie oben beschrieben. Aber das Prinzip vom Flow gilt in beiden Situationen: Wie beim Schweißen von Stoßstangen sollte die Arbeit an Projekten so weit wie möglich ununterbrochen fließen. Ein Projekt, das still steht, ist wie eine Schweißkabine ohne blaues Licht.

Kann das blaue Licht in Ihrer Organisation länger brennen?

Wenn Sie sich Ihre Projektorganisation ansehen, wissen Sie dann, welcher Prozess sozusagen die Schweißabteilung oder der Engpass ist, wo das blaue Licht zu wenig brennt? Oder handelt es sich eher um das, was wir einen „wandernden Engpass“ nennen? Wo sich die Arbeit jedes Mal bei einer anderen Gruppe stapelt? Dennoch sollte es nur einen Engpass geben, der den Output begrenzt. Wenn Sie diese Funktion identifizieren und die Projekte so organisieren, dass diese Funktion weder unter- noch überlastet ist, sondern kontinuierlich und konzentriert arbeiten kann, wird die Organisation ihre höchstmögliche Produktivität erreichen. Wenn Sie diese Analyse verpassen, kann es sein, dass Ihr Unternehmen deutlich unter seiner möglichen Kapazität arbeitet, obwohl alle Mitarbeiter voll beschäftigt sind.

Ein Anzeichen dafür, dass Ihre Organisation verbessert werden kann, ist zum Beispiel das Gefühl, dass Ihre Projektorganisation eine „Black Box“ ist, aus der Projekte hervorgehen, von der aber niemand mit Sicherheit sagen kann, wann.

Ihre Antworten auf die folgenden Fragen geben ebenfalls deutliche Hinweise auf Verbesserungspotenzial:

o Treten vermeidbare Fehler in Projekten auf?

o Fragen Ihre Projektmitarbeiter immer wieder, was Priorität hat?

Möchten Sie wissen, ob das blaue Licht in Ihrer Organisation länger brennen kann? Nehmen Sie einfach noch heute Kontakt mit uns auf. Wir können Ihnen helfen, die Antwort zu finden.

Willem de Wit, Menno Graaf, Niels Mani, Emmo Meijer, Kerstin Zulechner

20. Dezember 2022

© copyright 2022 Mobilé 4 flow & innovation